「總體規劃」(Aggregate Planning)是以達到有效利用組織資源的生產規劃為目標,並且滿足預期需求。規劃者必須對「產出率」(Outputs)、「僱用水準」(Employment)、「存貨水準」(Inventories)和變化、「欠交訂單」(Backorders)及「外包」(Subcontracting)做決策。如此可將產品群集,而非以單一產品來考量。

組織的產能決策可分為三個層級:長程、中程和短程。「長程規劃」(Long-Range Plans)是有關產品和服務的選擇、設施規模和地點、設備決策和設施的佈置。「中程規劃」(Intermediate Plans)是有關僱用、產出和存貨。「短程規劃」(Short-Range Plans)涉及排程工作、員工和設備等。

總體規劃一般是介於2至12個月之間的中程產能規劃,某些組織稱為「銷售與作業規劃」(Sales and Operation Planning),即在組織的中程決策中,平衡供給與需求,並整合財務與作業規劃。

總體規劃決策可以是主動的、被動的,或是混合的。主動的總體規劃策略嘗試改變需求以滿足產能,「需求選擇」(Demand Options)包括:訂價、促銷、使用欠交訂單(延期交貨),以及創造新需求。被動的總體規劃策略嘗試改變產能以滿足需求,「供給選擇」(Supply Options)包括:僱用與解僱員工、加班或寬放時間(Overtime /Slack Time)、兼職或臨時員工、存貨,以及外包。

為滿足不均勻需求,達成需求與產能之間的平衡,總體規劃者較常用的策略可分為兩大類:

(一)「平準化產能策略」(Level Capacity Strategy):運用存貨、加班、兼職員工、外包和欠交訂單等方法的組合,維持穩定的產出。

(二)「追逐需求策略」(Chase Demand Strategy):產能隨需求提升或裁減,可維持低存貨,節省成本;但作業缺乏穩定性,管理者必須在調整需求彈性上有很大的能力或意願。

組織也可能採取「組合」單純決策的方式(Combination Strategy),以具有更大的彈性。而不管採用何種策略,皆需考慮三個重要的因素:公司政策(Company Policy)、彈性(Flexibility),以及成本(Cost)。

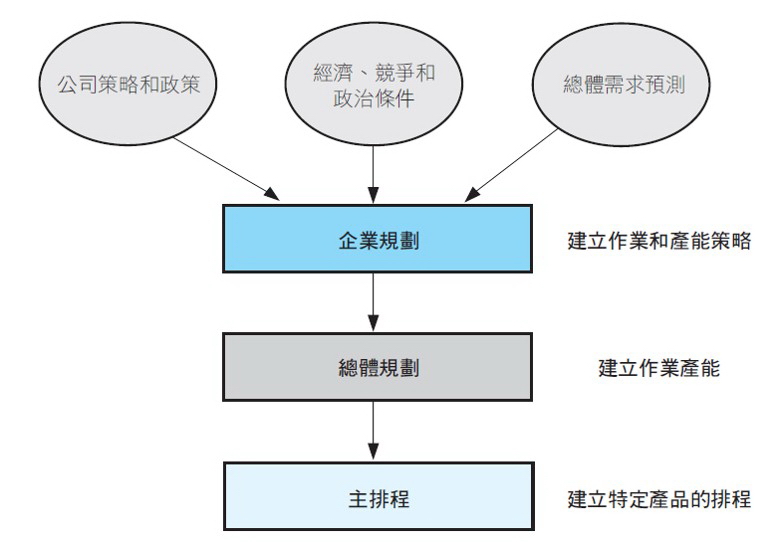

組織發展企業規劃之順序

組織發展企業規劃之順序

總體規劃的技術

可用來幫助總體規劃的技術,一般可分為兩類:「非正式的試誤法技術」與「數學技術」。「試誤法」使用簡單的圖形或表格(工作表、試算表),讓規劃者能夠以目視的方式來比較現有的產能規劃與計劃需求,較常被使用。「數學技術」較為人熟悉的包括「線性規劃」與「模擬模型」。

「線性規劃」(Linear Programming, LP)模型是為了得到最小成本或最大利潤,涉及分配稀少資源以求出問題最佳解的方法,可用運輸模型來處理。

「模擬模型」(Simulation Models)的重點在於發展電腦化模擬,針對各種條件下,找出可接受的答案。

主生產排程

將總體規劃分解的結果即為「主生產排程」(Master Production Schedule, MPS)或簡單主排程,顯示在排程時間特定最終項目的數量與時程,通常必須涵蓋前6至8週。主排程草擬後,必須經過驗證,也就是「概略產能規劃」(Rough-Out Capacity Planning, RCCP),用來測試關於可用產能之可行性的主排程,以確保沒有存在明顯的產能限制。

高績效的組織通常具備有效的主排程流程。有效排程的關鍵因素就是利用「時間柵欄」(Time Fence)來規劃訂單承諾,並把把訂單輸入系統。時間柵欄將排程時間幅度分割為「凍結」、「滿載」和「流動」(開放)等三個部分;初期通常是固定的,不容許改變,後期則有較大的彈性。

主排程有三項投入:(1)期出存貨;(2)排程中每期的預測值;以及(3)顧客訂單。並且必須確認三種數量資訊的產出:(1)預計現有庫存量;(2)主生產排程;和(3)未承諾存貨(Uncommitted Inventory),即「可用於承諾的存貨」(Available-To-Promise, ATP)。

※以上整理自:何應欽譯(2019),Operations Management, 13e / William J. Stevenson.(2018),作業管理精簡版(第十三版),七版二刷,臺北:華泰文化出版。

(學習筆記/葉瑞其2021.06.15)